Мясные консервы

Мясные консервы отличаются высокой пищевой ценностью, длительным сроком хранения, удобством транспортирования. В зависимости от вида содержимого банок мясные консервы могут храниться без существенного изменения качества до 3—5 лет.

В консервах содержится (в %): воды — 50—70, белков — 10—30, жиров — 8-30, минеральных веществ — до3,5.

Для производства мясных консервов используют мясо всех видов, жир, субпродукты, готовые мясные изделия, кровь, различные продукты растительного происхождения, пряности. Тару для консервов изготовляют из белой жести, стекла, сплавов алюминия и полимерных материалов. Каждая консервная банка называется физической. Однако для унификации подсчета введено понятие «условная банка», принятое за единицу измерения консервов в торговле и пищевой промышленности. За условную банку .принимают цилиндрическую жестяную банку объемом 353 см3, диаметром 102,3 мм и высотой 52,8 мм. Для перевода физических банок в условные существуют переводные коэффициенты.

Ассортимент мясных консервов весьма разнообразен. В зависимости от основного сырья различают консервы из мяса, мясных продуктов, субпродуктов, мяса птицы, мясорастительные и сало-бобовые.

По назначению консервы подразделяют на обеденные, употребляемые, как правило, после кулинарной обработки, закусочные, детские и для диетического питания.

Консервы из мяса (Тушеное мясо, Жареное мясо и др.) изготовляют из сырого, отварного или жареного мяса. Наиболее распространены консервы из говядины, свинины и баранины тушеных. Приготовляют их из сырого мяса разной упитанности с добавлением жира, лаврового листа, перца и соли. Содержание мяса и жира в консервах около 55%, соли — 1,5%. Консервы из мяса предназначены для приготовления первых и вторых блюд. Консервы Жареное мясо готовят из обжаренной в костном жире говядины, уложенной в банки вместе с жареным луком, перцем и соусом.

Консервы из свинины это то что должен есть каждый человек!

Консервы из мясных продуктов вырабатывают из колбасного фарша соответствующих наименований: Любительского, Отдельного, Сосисочного, Свиного и др. К этой группе относят консервы из бекона и копченого шпика, нарезанных мелкими ломтиками и пастеризованных при температуре 75 °С, консервы из сосисок в бульоне, жире и томате, консервы из мяса птицы в собственном соку с гарнирами, а также кремы, изготовленные из тонкоизмельченной ветчины.

Консервы из субпродуктов: паштеты Невский, Особый, Львовский и Печеночный, Языки в желе, Мозги жареные и Печень жареная, Почки в томатном соусе, печень и сердце в собственном соку. Употребляют эти консервы в холодном виде для завтраков и в качестве закусок.

Консервы из мяса птицы: филе и рагу куриное и гусиное в желе, утка в собственном соку, гусь с капустой, с гречневой кашей или с рисом, курица отварная, курица в собственном соку.

Консервы мясорастительные в зависимости от вида используемого сырья подразделяют на мясобобовые, мясомакаронные и мясоовощ-ные. Эти консервы изготовляют из мяса всех видов или мясного фарша с добавлением соответствующих растительных продуктов. Они предназначаются для первых и вторых блюд и готовы к употреблению после разогревания.

Консервы салобобовые изготовляют из фасоли, гороха и соевых бобов с добавлением различных жиров, томатного соуса или бульона, но без мяса. В этих консервах до 40% растительного сырья, до 40% томатной заливки или бульона и жира. Салобобовые консервы используют после разогревания для завтрака, ужина или в качестве гарниров к мясным блюдам.

Для детского и диетического питания вырабатывают широкий ассортимент мясных консервов: гомогенизированные — для детей 6-месячного возраста; пюреобразные для детей 7—9-месячного возраста; крупноизмельченные — для детей в возрасте 9—12 мес. Основным сырьем при производстве консервов для детского питания служат телятина, говядина, печень, языки и мясо птицы. Для детей 5—7-месячного возраста вырабатывают консервы: Малыш, Сказка, Детские, Здоровье; для детей 7—9-месячного возраста — Птенчик, Малышок; для детей 9—12-месячного возраста — Язычек, Бутуз.

Качество мясных консервов определяют по результатам органолептических исследований, физико-химических, а в сомнительных случаях и бактериологических анализов. Кроме того, оценивают качество консервной тары.

При осмотре консервов обращают внимание на содержание этикетки, маркировку, возможные дефекты на поверхности банок, ржавые пятна, размер наплывов припоя, состояние резины или пасты. На внутренней поверхности банок при стерилизации могут образовываться участки синеватого цвета. На стеклянных банках может быть налет темного цвета — сернистого железа. Этот налет безвреден, но ухудшает внешний вид консервов, преимущественно мясорастительных.

Органолептически консервы оценивают в холодном или разогретом состоянии. Определяют вкус, запах, внешний вид и консистенцию содержимого банки. При наличии бульона дополнительно определяют его цвет и прозрачность. При оценке внешнего вида обращают внимание на укладку, количество и размер кусочков мяса.

Из физико-химических показателей определяют содержание мышечной ткани и жира, бульона, нитрита, поваренной

соли, олова, меди, свинца. Предельные нормы и допуски по этим показателям определяются станадартом и другими НТД для каждого вида консервов.

В зависимости от вида и качества исходного сырья и органолептических показателей консервы выпускают одного или двух сортов. Одного сорта выпускают консервы Мясо жареное, Говядина отварная, Говядина в белом соусе, Свинина пряная и др. Говядину тушеную и баранину тушеную изготовляют двух сортов: высшего — из мяса I категории упитанности и 1-го — из мяса II категории.

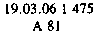

Маркировку мясных консервов производят следующим способом. На крышку банки наносят методом рельефного маркирования или несмываемой краской следующие обозначения: дату — число, месяц, год выработки консервов, номер смены, номер предприятия-изготовителя и индекс системы. На крышку нелитографированных банок методом рельефного маркирования или несмываемой краской наносят знаки условных обозначений в следующем порядке: число выработки, месяц выработки — по две цифры, год выработки — две последние цифры, номер смены, ассортиментный номер — одна-три цифры. В маркировке консервов высшего сорта к ассортиментному номеру добавляют букву «В». Индекс системы, в ведении которой находится предприятие-изготовитель, указывают одной-двумя буквами: мясная промышленность — А, пищевая промышленность — КП, плодоовощное хозяйство — К, потребкооперация — ЦС, сельскохозяйственное производство — МС, лесное хозяйство — ЛХ; номер предприятия-изготовителя — одной-тремя цифрами. Маркировочные знаки располагают в два или три ряда в зависимости от диаметра банки на крышке или частично на крышке, а частично на донышке.

На этикетках детских и диетических консервов должна быть надпись: «Одобрено Минздравом России».

Хранят консервы в вентилируемых помещениях при возможно минимальных колебаниях температуры. В помещениях следует поддерживать температуру воздуха в пределах от 0 до 5 °С и относительную влажность воздуха 75%. Отрицательно влияет на качество и сохраняемость консервов температура ниже О “С. При более высокой температуре в содержимое банки переходит олово, что может ограничить допустимый срок годности консервов. Срок хранения в зависимости от вида и температуры воздуха может быть от года до 3 или 5 лет. .

Достаточно существенные и глубокие изменения в мясных консервах происходят при их стерилизации и последующем хранении. Стерилизация приводит к образованию довольно устойчивых связей в белках, что обусловливает снижение их перевариваемое™ примерно на 20%. Наблюдаются потери ряда витаминов и аминокислот: валина, изолейцина, фенилаланина, метионина и треонина. При этом аминокислота лизин хуже усваивается уже при температуре пастеризации 70 °С. Экстрактивные вещества, особенно азотсодержащие, частично распадаются. Креатин, участвующий в образовании вкуса, разрушается на 30% с образованием саркозина и мочевой кислоты. Теряют активность и отдельные витамины. Аскорбиновая кислота

разрушается полностью. Частично разрушаются витамины группы В. В, разрушается на 80%, В2 — на 75, витамин А — на 40, витамин D — на 40, гзитамин Н — до 60%.

Освобождающиеся сульфгидрильные группы в присутствии кислорода образуют сероводород, в результате чего происходит сульфитация стенок банок. Кроме того, ионы железа, содержащиеся в продукте, образуют сульфит железа черного цвета.

Более устойчивы при хранении консервы Мясо тушеное. Консервы из ветчины и колбасных изделий следует хранить при температуре не выше 5 °С. Срок хранения консервов, содержащих растительные масла, менее продолжительный, поскольку начинается коррозия внутренней поверхности жестяной банки. В таких консервах заметное увеличение содержания олова отмечается через 3—4 мес Замораживание консервов во время хранения может привести к нарушению герметичности банок и разрушению лака на поверхности жести, кроме того, ухудшаются их консистенция и внешний вид содержимого. При выпуске консервов из холодильника в летнее время следует предварительно поместить их в камеры с температурой 10—12 °С и усилить вентиляцию воздуха для предупреждения увлажнения и последующего ржавления поверхности банок. После выпуска мясные консервы следует выдерживать не менее 3 мес для выравнивания органолептических показателей содержимого. Процесс выравнивания заключается в равномерном распределении жира, поваренной соли, пряностей и других компонентов содержимого банки, а также в обмене веществ между жидкой и плотной массой.

При нормальных условиях хранения на складах органолептическую оценку и инструментальный анализ мясных консервов проводят после года хранения, а затем — ежеквартально.

При хранении консервов может возникнуть бомбаж — вспучивание банки. В зависимости от причины различают бомбаж микробиологический, химический и физический. Однако порча консервов может происходить и без изменения внешних признаков, например вследствие закисания содержимого, накопления солей тяжелых металлов.

В магазинах консервы следует хранить до истечения срока годности или срока хранения, указанного в нормативной или технической документации и/или в договоре купли-продажи.

Мясные консервы имеют высокую энергетическую ценной по сравнению с мясом и другими мясными продуктами, так к при их производстве удаляются кости, хрящи, сухожилия и другие малопитательные части мяса.

По вкусовым достоинствам мясные консервы уступают мясу.

Сырье для производства консервов: мясо говядины, свинины, баранины, птицы, субпродукты, животный жир, соль, лук и чеснок, пряности. В консервы мясорастительные добавляют соль, горох, крупы, макаронные изделия.

Производство мясных консервов состоит из следующих основных операций: подготовка сырья, укладка сырья в банки по определенной рецептуре, закатка банок, проверка банок на герметичность (погружение банок в воду с температурой 80—90°С), стерилизация в автоклавах при температуре 113—120 °С, охлаждение (термостатная выдержка), проверка качества, сортировка, наклейка этикеток, упаковка.

Классификация мясных консервов:

— по назначению — консервы для широкого потребления, для детского и диетического питания;

— по режиму тепловой обработки — стерилизованные и пастеризованные;

— по способу приготовления — консервы в собственном соку, паштетные, фаршевые;

— по использованию — закусочные, обеденные;

— по виду сырья — из мяса, субпродуктов, из птицы, мясорастительные, салобобовые.

Консервы из мяса убойных животных вырабатываются тушеными, жареными, отварными и др.

Самые распространенные консервы тушеные. Их изготовляют из говядины, свинины, баранины, добавляют соль, перец, лавровый лист.

Ассортимент: говядина тушеная, баранина тушеная, свинина отварная в собственном соку, гуляш говяжий, гуляш свиной, Завтрак туриста, рулет из мяса поросят.

Консервы из субпродуктов изготовляют из языков, мозгов, печени, сердца, почек и др.

Ассортимент: языки в желе, языки отварные, мозги жареные, печень в собственном соку, почти в томатном соусе, печеночный паштет, паштет мясной и др.

Консервы из мяса домашней птицы изготовляют из кур, цыплят, уток, гусей, индеек.

Ассортимент: рагу куриное в желе, мясо цыплят в желе, курица в собственном соку, паштеты.

Консервы мясорастительные выпускают с мясом, субпродуктами, жиром, крупами, овощами, макаронными изделиями.

Ассортимент: каша с мясом (перловая, рисовая, гречневая, пшенная) плов, чечевица с говядиной (свининой, бараниной), фасоль с говядиной и горох со свиным жиром и др.

Консервы для детского питания. Для питания детей готовят консервы из высококачественного мелкоизмельченного сырья.

Для детей 5—7-месяцев — сырье гомогенизированное (с высокой степенью измельчения) из говядины, масла сливочного, печени, мозгов, языков говяжьих.

Для детей 7—10-месячного возраста выпускают пюреобразные консервы: мясоовощные супы-пюре, мясоовощные обеденные блюда.

В консервах для детского питания не применяют нитриты.

Качество мясных консервов определяют прежде всего по внешнему виду банки.

Банки должны быть чистые, без ржавчины, без деформации корпуса и крышек, без подтеков. На банках не должно быть вздутых и хлопающих крышек.

Обращают внимание на этикетки, они должны быть наклеяны ровно и аккуратно, маркировка банок четкая, правильная, cоответствующая требованиям стандарта.

Не допускаются к реализации консервы бомбажные (имевшие вздутые донышки и крышки), пробитые, со следами продукта, вытекающего из банки, ржавые, сильно деформированные, помятые на швах.

Качество содержимого банки определяют по внешнему видя запаху, цвету, вкусу, консистенции, а также могут подвергая физико-химическому и бактериологическому анализу.

По качеству делятся на сорта говядина тушеная и баранин тушеная. Их выпускают высшего и первого сорта.

Мясные консервы расфасовывают в металлические и стеклянные банки массой от 100 до 1000 г.

На этикетках банок указывают наименование предприятия изготовителя, его товарный знак, местонахождение, наименование продукта, сорт (при делении на сорта), масса нетто, обозначение нормативной документации на данную продукцию, условия, срок хранения, состав по основным компонентам, сведения о пищевой и энергетической ценности, способ употребления, дата выработки (для стеклянных банок).

На этикетках для детского питания должна быть надпись «Одобрено Минздравом России».

На дно банки или на крышку наносят условные обозначения дату (число, месяц, год) выработки консервов, номер смены, номер предприятия-изготовителя, индекс промышленности (системы) в два или в три ряда:

1) Консервы выработаны 19 марта 2006 г. первой сменой, ассортиментный номер — 475, предприятие-изготовитель № 81, А — индекс мясной промышленности.

2) Консервы выработаны 12 апреля 2005 г., ассортиментный номер 01 высшего сорта, первой сменой, предприятие-изготовитель № 68, А — индекс мясной промышленности.

Если консервы высшего сорта, к ассортиментному номеру добавляется буква «В».

Хранят консервы в сухих охлаждаемых помещениях при относительной влажности воздуха не выше 75%, при температуре 0—8°С в торговом предприятии до 30 сут.

В помещениях, где хранятся консервы в металлических банках, не должно быть резких колебаний температур, так как это может привести к их отпотеванию и последующего ржавления.

Обработка мяса и мясопродуктов, позволяющая предохранить их на более или менее продолжительный срок от nopaif, называется консервированием. Основной задачей консервирования является устранение развития микроорганизмов в продуктах. Для консервирования применяют химические (например, поваренную соль) и другие вещества, задерживающие развитие микроорганизмов, физические средства (холод, высокую температуру, высушивание). Из указанных средств наиболее совершенными считаются те, которые не связаны с введением в продукт посторонних веществ. В этом отношении больше всего отвечают гигиеническим требованиям низкие и высокие температуры (замораживание, охлаждение, стерилизация и пастеризация).

КОНСЕРВИРОВАНИЕ НИЗКИМИ ТЕМПЕРАТУРАМИ

Холод в качестве консерванта приостанавливает в продуктах развитие гнилостной микрофлоры и деятельность ферментов. При этом, в противоположность действию высоких температур, белки не свертываются и ферменты не разрушаются. В результате продукт почти полностью сохраняет первоначальные качества, естественный вкус и питательность. В настоящее время холод стал одним из основных технологических средств при производстве подавляющего большинства пищевых продуктов. Уровень технической и санитарной культуры в отраслях промышленности, перерабатывающих пищевые продукты, определяется масштабом и техникой применения искусственного холода.

Консервирование продуктов холодом основано на отнятии тепла от охлаждаемого продукта. При замораживании мяса мышечный сок превращается в лед, что нарушает жизненные процессы микроорганизмов. Патогенная микрофлора не развивается при температуре ниже 10°, за исключением салмонеллезных бактерий, которые прекращают развитие лишь при температуре ниже 2°. Бактерии кишечной палочки и протей не размножаются при температуре ниже 5°. Имеются, однако, холодоустойчивые (психрофильные) микроорганизмы, например некоторые виды плесневых грибов и дрожжей, которые могут развиваться при —5—8°.

Источники получения холода. Существуют различные способы получения холода. Самый простой из них — охлаждение при помощи льда. Принцип этого способа охлаждения основан на том, что для превращения 1 кг льда в воду требуется 80 больших калорий тепла, которое лед отнимает из внешней среды, тем самым охлаждая ее. При помощи льда продукт можно охладить не ниже 0°. Добавлением в лед разных солей получают минусовые температуры. Так, при различном сочетании поваренной соли и дробленого льда можно получить температуры от —1,1 до —20°.

Прибавление соли свыше 33% нецелесообразно, так как дальнейшего понижения температуры не происходит.

| Содержание сухой соли в смеси (в %) | 2 | 3 | 5 | 8 | 10 | 14 |

| Температура (в градусах) …… | -1,1 | -2,0 | -3,0 | —4,9 | -7,5 | -9,0 |

| Содержание cyxoй соли в смеси (в %) | 16 | 18 | 22 | 24 | 33 |

| Температура (в градусах) …… | —10,5 | —12,1 | -15,2 | —16,9 | —20,0 |

Смесь из четырех весовых частей хлористого кальция и трех частей толченого льда дает температуру —42°. Однако для промышленных целей обычно употребляют хлористый натрий как дешевую и недефицитную соль. В настоящее время охлаждение при помощи льда, а также льда и соли применяется лишь на мелких предприятиях. Более совершенным является получение холода при помощи специальных машин, называемых компрессорными. Машинное охлаждение основано на свойстве некоторых летучих жидкостей (аммиака, фреона и др.) быстро испаряться и под действием сжатия и последующего охлаждения опять переходить в жидкое состояние. Испарение указанных жидкостей сопровождается отнятием из внешней среды большого количества тепла. Существуют различные системы машинного охлаждения: рассольное, воздушное и смешанное. Для получения холода пары аммиака сжимаются в компрессоре и передаются в конденсатор, где превращаются в жидкий аммиак, который направляется в рефрижератор (испаритель). Пространство между трубами заполняется водным раствором хлористого кальция. При наличии вакуума жидкий аммиак в трубах испаряется и охлаждает рассол. Охлажденный в рефрижераторе рассол при помощи насоса прогоняется через трубы батарей, расположенных в камерах. Проходя через трубопроводы, рассол отдает свой холод, становясь теплее на 2—3°. Затем рассол возвращается в рефрижератор для повторного охлаждения.

Технологические процессы при холодильном хранении мясопродуктов. Различают два способа холодильной обработки мяса: охлаждение и замораживание.

Охлаждение — процесс понижения начальной температуры мяса до 4—0° в толще мышц у костей. Охлаждение производят в специальных камерах холодильника, в которые нагнетается воздух с температурой —1, —2°. Туши развешивают на крючьях. В целях равномерного охлаждения всей партии мяса более тяжелые и упитанные туши помещают в камере ближе к нагнетательной части охлаждающей системы, а легкие и менее упитанные — к всасывающей. Норма загрузки на 1 м2 камер охлаждения: для говяжьих полутуш — 245 кг, свиных — 205 кг и бараньих — 75 кг. Загрузка камер новыми партиями мяса до выгрузки охлажденного нарушает термический режим, а поэтому не должна допускаться. При хранении охлажденного мяса в нем происходит усушка, то есть уменьшение веса в результате потери влаги. В течение первых 24 час усушка говядины и баранины составляет в среднем 2,5%, а свинины — 2%. За двое суток говядина и баранина теряют 3,5%, а свинина —3% веса. Через восемь дней вес мяса всех видов животных уменьшается в среднем на 4%, через две недели — до 5%, через месяц — до 6% и через два месяца — от 7 до 8%.

На усушку мяса во время его хранения большое влияние оказывает степень упитанности. Чем ниже по упитанности туша, тем больше она теряет влаги, и, наоборот, чем выше упитанность, тем меньше бывает усушка.

Замораживание мяса производят в том случае, когда его необходимо хранить продолжительное время, исчисляемое месяцами. В зависимости от системы холодильников замораживание производят двухфазным или однофазным способами. При двухфазном замораживании мясо при размещении в холодильные камеры должно иметь температуру в толще мышц не выше 4°. При однофазном способе туши замораживают в подвешенном состоянии непосредственно после их разделки. Однофазное замораживание сокращает время холодильной обработки мяса, но его можно применять в морозильных камерах с температурой не выше —35°. Мясо, замороженное однофазным или двухфазным способами и закладываемое на хранение, должно иметь температуру в толще бедра ниже —8°. Замороженное мясо помещают в камеры хранения, имеющие температуру ниже—12° и относительную влажность воздуха 95—100%. При этом туши группируют по видам (говядина, свинина, баранина), категориям упитанности и укладывают в плотные, устойчивые штабеля. В процессе выгрузки или загрузки камер повышение температуры воздуха в них допускается не более чем на 3—4°. Сроки хранения на холодильнике замороженного и охлажденного мяса зависят от его вида и температуры воздуха (табл.).

Таблица

Сроки хранения мяса при низких температурах

| Вид мяса | Температура (в градусах) | Сроки хранения |

| Говядина ………… | -1, +2 | 10—15 дней |

| » ………… | —12 | До 6 мес. |

| » ………… | —18 | » 12 » |

| Свинина ………… | -1, +2 | 10—15.дней |

| » ………… | —12 | До 5 мес. |

| » ………… | —18 | » 10 » |

| Субпродукты………. | —1, +2 | » 5 дней |

| » ………. | —12 | 6 мес. |

| » ………. | —18 | 12 » |

Дефростация представляет собой процесс, обратный замораживанию. При этом происходит таяние находящихся в тканях кристаллов льда. Дефростацию мяса производят различными методами: воздушным, орошением водой с температурой 20° или погружением в воду такой же температуры. При медленной дефростации мясной сок в большей степени поглощается тканями, и потери его бывают меньшими, чем при быстром оттаивании. Дефростация считается законченной, если температура в толще мышц повысилась до 0°. При размораживании мяса, как правило, нарушаются консистенция и однородность структуры. Полная физико-химическая обратимость не достигается; всегда выделяется часть мясного сока, окрашивающего жир и сухожилия в ярко-красный цвет (табл.).

Показатели оценки для мороженого и оттаянного мяса (говяжьего, свиного и бараньего)

| Показатели | Мороженое | Дефростированное (оттаянное) | Повторно замороженное |

| Внешнийвид | Поверхность туши нормального цвета с более ярким оттенком, чем у охлажденного мяса. Поверхность разруба розовато-серая. В месте прикосновения пальца или теплого ножа появляется ярко-красное пятно | Поверхность туши красного цвета. Жир красноватый. Поверхность разруба ровная, сильно влажная, смачивает пальцы, с мяса стекает мясной сок красного цвета | Поверхность туши красного цвета. Жир красноватый. Поверхность разруба темно-красная. При прикосновении пальца или ножа цвет не изменяется |

| Консистенция | Мясо твердое, как лед; при постукивании твердым предметом издает ясный звук | Мясо неэластичное; образующаяся при надавливании пальцем ямка не выравнивается. Консистенция тестообразная | То же, что и умороженого мяса |

| Запах | В замороженном состоянии мясо запаха не имеет. При оттаивании появляется характерный запах для данного вида мяса | Мясо имеет запах сырости | То же, что и у мороженого мяса |

| Жир | Цвет говяжьего жира от белого до светло-желтого, свиной и бараний жир белый | Мягкий, водянистый, местами окрашен в ярко-красный цвет | Кирпично-красного цвета; в остальном то же, что и у дефростированного мяса |

| Сухожилия | Белого цвета с известковым отблеском | Мягкие, рыхлые, окрашены в ярко-красный цвет | Окрашены в ярко-красный цвет |

| Бульон | Мутный, с обилием серо-красной пены, не имеет аромата, характерного для бульона охлажденного зрелого мяса |

ВЕТЕРИНАРНО-САНИТАРНЫЙ РЕЖИМ НА ХОЛОДИЛЬНИКАХ

Ветеринарный специалист должен контролировать температурно-влажностный режим в холодильных камерах, обязан следить за качеством очистки и дезинфекции помещений холодильника, грузовых платформ, лестничных клеток, коридоров, тележек, спецодежды и обуви. Рабочие холодильника должны обеспечиваться чистыми халатами, рукавицами, брезентовыми или парусиновыми чулками-ноговицами, которые надевают поверх обуви. Выход в ноговицах из камер холодильника воспрещается. В необходимых случаях, по требованию ветеринарного специалиста, производятся дезинфекция и дератизация камер. Бичом холодильного хранения мяса и мясопродуктов являются плесневые грибы, поэтому до и после дезинфекции производят бактериологическое исследование соскобов со стен камер, а также оборудования. Дезинфекция считается удовлетворительной, если при анализе количество зародышей плесеней на 1 см2 поверхности составляют единицы. Чтобы предупредить занос в камеры плесневых грибов, не допускают для хранения мясо, имеющее следы плесеней, загрязненное содержимым кишечника, туши с остатками паренхиматозных органов или упакованные в рогожи. Запрещается вносить в камеры грязные доски, опилки и другие предметы, могущие быть загрязненными плесневыми грибами.

Для дератизации холодильных камер лучшим средством является углекислый газ. Этот газ в высоких концентрациях обеспечивает гибель грызунов и является хорошим дезинфицирующим веществом. Концентрация углекислого газа в воздухе выше 10% может оказаться смертельной для человека. Поэтому обработка холодильников углекислым газом производится под контролем санэпидстанции.

ВЕТЕРИНАРНО-САНИТАРНАЯ ЭКСПЕРТИЗА МОРОЖЕНЫХ ТУШ

Для хранения на холодильнике принимаются только качественные мясо и мясопродукты, поступившие в сопровождении ветеринарного удостоверения установленной формы.

Мясо и мясопродукты при доставке их на холодильник подвергают ветеринарно-санитарному осмотру: проверяют ветеринарную документацию, качество технологической и термической обработки туш. В случаях поступления мяса и мясопродуктов без ветеринарных свидетельств их принимают и хранят в изолированной камере. При этом администрация холодильника обязана немедленно запросить у грузоотправителя ветеринарное свидетельство. Если ответа не будет, то вопрос об использовании такого мяса решается комиссионно по данным ветеринарно-санитарной экспертизы, произведенной на холодильнике, и в необходимых случаях лабораторного исследования. В ветеринарных свидетельствах на свинину, поступающую в холодильник, должны быть записаны результаты исследования ее на трихинеллез. При отсутствии этих сведений свинина, подлежит обязательной трихинеллоскопии. Конину и мясо других однокопытных животных, если в ветеринарном свидетельстве нет указаний, что эти животные перед убоем были подвергнуты маллеинизации, а туши ветеринарно-санитарному осмотру, помещают в изолированную камеру до наведения соответствующих справок. При установлении факта, что до убоя маллеинизация не проводилась, туши со всеми органами направляются на техническую утилизацию. Ветеринарно-санитарную экспертизу мороженых туш производят по следующей схеме:

а) в тушах крупного рогатого скота и других крупных животных осматривают затылочную впадину, нижнюю поверхность шеи и область лопатки, брюшные мускулы, поверхность разрезов, задний край бедра, плевру и брюшину;

б) в бараньих и свиных тушах осматривают серозные оболочки грудной и брюшной полостей, место зареза и поверхность туши между конечностями; при разрубе свиных туш на продольные половины осматривают также область шеи и разруба.

В случае обнаружения колоний плесени на поверхности мяса и мясопродуктов, плесень тщательно зачищают, а мясо выпускают для немедленной реализации. При неглубоком проникновении плесени в мышечную ткань мясо после зачистки направляют в пищевую переработку, а при глубоком поражении его — на техническую утилизацию. Если будут обнаружены отеки, инфильтраты, признаки плохого обескровливания или другие изменения, то мясо подвергают бактериологическому исследованию.

Отпуск мяса из холодильника без визы ветеринарного специалиста запрещается. При отпуске мяса и мясопродуктов из холодильника ветеринарный специалист производит повторный осмотр этих продуктов, проверяет туалет туши, четкость знаков ветеринарно-санитарного осмотра. Мясо и мясопродукты, имеющие следы плесени или ослизнение, к транспортировке на дальние расстояния не допускаются, а реализуются на месте. Перед погрузкой ветеринарный специалист обязан осмотреть транспорт (вагоны, автогужевой транспорт, суда) и дать заключение о пригодности его для транспортировки мяса.

КОНСЕРВИРОВАНИЕ МЯСА ВЫСОКОЙ ТЕМПЕРАТУРОЙ

Основной целью в производстве консервов является уничтожение микроорганизмов в продукте и максимальное сохранение его органолептических качеств и пищевой ценности. Качество мясных консервов зависит от качества мяса, герметичности укупорки банок и правильного соблюдения режима стерилизации.

Основным сырьем для производства мясных консервов служат говядина, свинина, баранина, птица и субпродукты. Кроме того, в консервы добавляют жир, поваренную соль и различные специи. Калорийность мясных консервов выше, чем калорийность мяса, но в то же время консервы уступают свежему мясу по вкусу и содержанию витаминов. Мясо, предназначенное для производства консервов, обваливают от костей, отделяют сухожилия, фасции и жир. Жилованную говядину сортируют на 3 сорта (высший, первый и второй), расфасовывают на порции и закладывают в консервные банки. Заполненные банки герметически закрывают на специальных закаточных машинах*. После закатки банки погружают в воду, подогретую до 85°, для проверки на герметичность. Не герметичность банки узнается по струйке пузырьков воздуха, который вследствие расширения его при нагревании устремляется через имеющиеся отверстия в банке наружу. Банки, из которых выходят струйки пузырьков, отделяют, вскрывают, и содержимое их перекладывают в другие банки. Банки, признанные герметичными, подвергают стерилизации в автоклавах. В зависимости от размера банок и жирности продукта стерилизацию проводят при температуре 100—134° в течение 30—70 мин. После стерилизации производится вторичная проверка банок на герметичность. Банки с подтеками отбраковывают и содержимое их перерабатывают на «мясной паштет» или передают для быстрой реализации в пищу. После сортировки банки поступают в термостатную камеру, где их выдерживают при температуре 37° в течение 5—10 дней.

Если стерилизация банок была недостаточной, то выжившие микроорганизмы разлагают белки мышц с образованием газов, которые давят на стенки банки, вызывая вспучивание донышек (бомбаж). Бомбажные консервы выбраковывают. На предприятиях, где отсутствует термостатная выдержка консервов, организуют выборочное термостатирование в лабораторных условиях. Для этого берут по 1—2 банки консервов от каждой партии вареного мяса и проводят бактериологическое исследование. При отрицательном результате бактериологического исследования всю партию консервов реализуют в обычном порядке.

ВЕТЕРИНАРНО-САНИТАРНАЯ ЭКСПЕРТИЗА В КОНСЕРВНОМ ПРОИЗВОДСТВЕ

Для исследования консервов берут в разных местах штабеля ящики из расчета: три ящика от ста. Из каждого выбранного ящика берут одну консервную банку, а при наличии консервов в поврежденной таре — по две банки. Отобранное количество банок представляет собой средний образец данной партии. В этом образце устанавливают количество сильно деформированных банок, с ржавчиной, подтеком, бомбажем и др. Во всех случаях банки открывают и исследуют их содержимое. При отсутствии органолептических изменений консервы проваривают в течение часа при температуре 100°. Особенно тщательно надо исследовать бомбажные консервы для установления причин, вызвавших этот дефект. Различают бомбаж физический, химический и микробиологический. Причиной физического бомбажа консервов является распирание содержимого вследствие замерзания или нагревания переполненных банок. Химический бомбаж вызывается скоплением внутри банки водорода вследствие действия кислоты на металл. Микробиологический бомбаж, как уже отмечалось выше, связан с образованием внутри банки газов, вызванных жизнедеятельностью микроорганизмов.

Консервы с признаками физического бомбажа используют в пищу. При наличии химического и микробного бомбажа консервы направляют в техническую утилизацию. Если в мясных консервах обнаружены сапрофитные аэробные бактерии типа субтилис, мезентерикус или непатогенные спорообразующие анаэробы (спорогенес, путрификус), а также термофильные микрококки, но явления бомбажа отсутствуют после выдерживания в термостате консервных банок, и содержимое их органолептически не изменено, то консервы выпускают на общих основаниях.

В случае обнаружения в консервных банках бактерий кишечной палочки или протея данную автоклавную варку консервов подвергают дополнительному бактериологическому исследованию (1 банку из каждых 500). При положительном результате исследования данную партию консервов повторно стерилизуют и подвергают бактериологическому исследованию. Если в консервах обнаружены салмонеллезные бактерии или другие патогенные микроорганизмы, то стерилизуют и исследуют партию консервов, выработанную за смену. При наличии в консервах ботулинистических палочек данную партию консервов направляют на техническую утилизацию. О каждом случае обнаружения патогенной микрофлоры в консервах извещают ведомственную ветеринарно-санитарную службу и местную санэпидстанцию. Помимо бактериологического, консервы подвергают физико-химическому исследованию. Содержание олова в консервах не должно превышать 200 мг на 1 кг продукта. В консервах, залитых томатным соусом, солей меди допускается 7—8 мг на 1 кг, в остальных консервах содержание солей меди не допускается.

ТЕХНОЛОГИЯ И ГИГИЕНА КОЛБАСНОГО ПРОИЗВОДСТВА

Производство колбас является одним из видов консервирования мяса. Качество колбас зависит от качества исходного сырья (мяса) и санитарно-гигиенических условий производства. Калорийность и пищевая ценность колбасных изделий значительно выше, чем тех продуктов, из которых они приготовлены. Это объясняется тем, что в процессе переработки мяса на колбасные изделия из него удаляют кости, сухожилия, фасции; тугоплавкий говяжий жир заменяют легкоусвояемым свиным (табл.).

Таблица

Химический состав и питательная ценность колбасных изделий

| Наименованиеколбасных изделий | Химический состав съедобной части (в %) | Калорийность в 100 г | ||||

| вода | белки | жир | углеводы | зола | съедобной части продукта | |

| Любительская вареная | 55,0 | 13,7 | 27,9 | 3,4 | 315,6 | |

| Чайная …….. | 72,0 | 12,3 | 11,5 | 1,2 | 3,0 | 162,3 |

| Полтавская полукопченая | 40,0 | 15,6 | 40,3 | 4,1 | 438,8 | |

| Польская……. | 50,0 | 20,2 | 25,0 | — | 4,8 | 315,3 |

| Московская копченая | 30,0 | 21,5 | 41,5 | — | 7,0 | 474,1 |

| Сосиски …….. | 65,0 | 12,4 | 19,4 | 0,4 | 2,8 | 232,9 |

| Сардельки ……. | 70,0 | 15,0 | 10,2 | 1,4 | 3,4 | 162,1 |

Основным сырьем в колбасном производстве являются мясо всех видов животных, мясная обрезь, субпродукты; из вспомогательных материалов применяют поваренную соль, нитраты и нитриты, сахар, молочные продукты, специи, пряности, колбасные оболочки. Вспомогательные материалы улучшают вкус и запах колбасных изделий, придают нежность и связность фаршу и повышают усвояемость продукта.

Мясо, идущее в колбасное производство, по термическому состоянию может быть остывшим, охлажденным и мороженым. Лучшего качества колбасные изделия получают из парного, остывшего и охлажденного мяса, так как оно дает лучший по вкусу и более связный фарш. Фарш из мороженого мяса имеет меньшую связность и в готовых изделиях грубее.

Технология производства состоит в основном из следующих основных операций:

обвалки, жиловки и сортировки мяса;

посола и выдержки мяса; подготовки кишечных оболочек;

приготовления фарша, обработки фарша в мешалках, набивки фарша в оболочку (шприцовка);

вязки батонов;

обжарки, варки и охлаждения изделий.

Обвалку мяса производят так же, как и в консервном производстве. При жиловке удаляют соединительную ткань, кровеносные сосуды, мелкие косточки и кровоподтеки.

Жилованное мясо сортируют в зависимости от количества оставшейся в нем соединительной и жировой ткани на сорта.

Говядину сортируют на три сорта: высший сорт — мышечная ткань без включений жира и соединительной ткани, видимых невооруженным глазом; первый сорт — наличие видимой соединительной ткани не более 6% к весу жилованного мяса; второй сорт — допускается содержание соединительной ткани не более 20%.

Свинину сортируют, в зависимости от содержания жировой ткани, на три сорта: нежирную, полужирную и жирную. Свинина нежирная состоит из мышечной ткани без видимых включений жира. Свинина полужирная — с содержанием в мышечной ткани 30—50% жира. Свинина жирная содержит не менее 50% межмышечного жира.

Баранину сортируют на два сорта: нежирную и жирную.

При жиловке получают говяжьего мяса высшего сорта 20%, первого 45%, второго 35%; свинины нежирной 40%, полужирной 30% , жирной 30% к весу жилованного мяса.

Кости, полученные при обвалке мяса, используют для вытопки жира, производства желатины, клея или кормовой муки.

Сухожилия и хрящи, полученные при жиловке мяса, используют на выработку студней; жир перетапливают. После обвалки и жиловки мясо нарезают кусками весом по 300—400 г, солят с добавлением селитры или нитритов (в количестве 20 мг на 100 г мяса). Засоленное мясо выдерживают для созревания при температуре около 3° в течение 24—48 часов. Созревшее мясо приобретает клейкость, способность к влагопоглощению и набуханию,что в дальнейшем придает фаршу колбасных изделий вязкость и упругость. Созревшее мясо измельчают на волчках типа мясорубок. При производстве лучших сортов колбас мясо дополнительно измельчают на особых машинах — куттерах. Шпиг нарезают кусочками определенной формы и размеров на специальных шпигорезках или вручную.

Почти каждое колбасное изделие имеет некоторые особенности производства. В зависимости от качества сырья и способов приготовления их делят на следующие группы: вареные, полукопченые, сырокопченые, фаршированные, ливерные и паштеты, зельцы и студни.

Вареные колбасы. По качеству используемого мяса колбасы классифицируют на сорта: высший, первый, второй и третий. К вареным колбасам высшего сорта относят: любительскую, телячью, докторскую, краснодарскую. Колбасы первого сорта: свиная столовая, отдельная, ветчинно-рубленая. Вареные колбасы второго сорта: чайная, свиная, закусочная; в отличие от колбас первого сорта они изготовляются из мяса второго сорта. Влажность этих колбас около 75%. Колбасы третьего сорта: говяжья, чесноковая. Эти колбасы изготовляются из мяса говяжьих голов.

К вареным колбасам относятся также сосиски и сардельки.

При изготовлении вареных колбас к фаршу добавляют до 7% льда и холодной воды. Затем фарш набивают в оболочку. Батоны перевязывают и обжаривают при 60—110° от 40 до 120 мин, после чего варят в паровых камерах или в воде до достижения внутри батона 68—72°. После этого колбасы охлаждают под душем 15 мин или в камерах охлаждения 10—12 час.

Мясные хлебы. Мясные хлебы по сравнению с вареными колбасами отличаются тем, что мясной фарш набивают не в оболочки, а плотно укладывают в формы и запекают.

Полукопченые колбасы. Особенность производства полукопченых колбас заключается в том, что к фаршу не добавляют воду. Кроме того, после варки и остывания колбасы коптят при температуре дыма 35—40° в течение 12—24 час. Затем батоны подсушивают при 12—15° в течение 2—4 суток. Сушкой достигается удаление влаги из колбасы до 35—50%, а копчением — ее вкусовые качества.

Полукопченые колбасы выпускают высшего сорта: полтавская, краковская, киевская, украинская жареная;

первого сорта: украинская, минская;

второго сорта: семипалатинская, польская, баранья колбаса;

третьего сорта: литовская и особая.

Сырокопченые колбасы приготовляют из сырого мяса и жира. При этом мясо должно быть высшего сорта, хорошо отжилованное и созревшее. Мясо после жиловки солят и выдерживают при 0—2° до 5—10 суток. Воду к фаршу не добавляют. Фарш плотно набивают в оболочки, и батаны помещают в осадочную камеру на 7—10 суток.

После осадки батоны подвергают холодному копчению при температуре дыма 18—22° в течение 3—4 суток. Затем колбасы сушат 20— 30 суток (в зависимости от диаметра батона). В сырокопченых колбасах влаги содержится 25-35%.

Фаршированные колбасы являются разновидностью вареных. Изготовляются из сырья высокого качества, расположенного в оболочке по определенному рисунку. Фаршированные колбасы выпускают только высшего сорта. К ним относятся колбасы: экстра, глазированная, языковая, слоеная, прессованная.

Ливерные колбасы готовят из субпродуктов и стерилизованного мяса. Сырье для приготовления ливерных колбас и паштетов (печень, мясо-щековина) представляет хорошую среду для развития микроорганизмов, поэтому его необходимо подвергать тщательной варке. В ливерных колбасах и паштетах содержится влаги до 70%, что обусловливает их быструю порчу.

Зельцы и студни приготовляют из мяса — обрези свиных и говяжьих голов, ушей, губ, ножек, а также продуктов жиловки мяса, полученных из колбасного производства. В студне содержится около 85% влаги, поэтому этот продукт может храниться при температуре 3—4° не более одних суток.

ВЕТЕРИНАРНО-САНИТАРНЫЙ КОНТРОЛЬ В КОЛБАСНОМ ПРОИЗВОДСТВЕ

Ветеринарно-санитарный контроль в колбасном производстве заключается в следующем:

1) в осмотре мяса, кишечных оболочек и специй, доставленных для изготовления колбас;

2) проверке мяса в местах обвалки его;

3) наблюдении за санитарным состоянием помещений, оборудования, инвентаря, спец и санодежды, а также за технологическими процессами производства;

4) проверке готовой продукции.

В колбасном производстве могут быть использованы мясо и субпродукты только вполне безупречные в санитарном отношении.

На тушах, поступающих для изготовления колбасных изделий, должны быть клейма ветеринарно-санитарного

осмотра, а если мясо привозное, то предоставляют еще ветеринарное удостоверение.

Доброкачественность колбасных изделий определяется органолептической их оценкой, а в необходимых случаях лабораторными исследованиями.

Колбасные изделия и мясокопчености направляют в техническую утилизацию в случае обнаружения в них личинок мух, помета грызунов, появления плесени или слизи на оболочках вареных или проникновения плесени в фарш полукопченых и сырокопченых колбас, установления в колбасах патогенной микрофлоры.

Если изменен только цвет оболочки или фарша вследствие недоброкачественной варки или обжарки батонов, то колбасы направляют для переработки в низшие сорта, требующие проварки.

При обнаружении в колбасах сапрофитных микроорганизмов типа мезентерикус, спорогенес, субтилис изделия выпускают без ограничения, но при условии сохранения нормальной органолептики.

При выпуске колбас в реализацию следует учитывать, что продолжительность их хранения зависит от содержания в них влаги и температуры воздуха (табл.).

Таблица

Сроки хранения колбасных изделий (при относительной влажности воздуха 75—80%)

| Наименование колбасных изделий | Содержание в них влаги (в %) | Температура воздуха (в градусах) | Продолжительность хранения |

| Вареные высшего сорта . . . | 50—60 | 20 | До 2—5 суток |

| » первого » … | 60—70 | 20 | » 2 » |

| » второго » … | 72-75 | 20 | » 2 » |

| Сосиски и сардельки … | 70—75 | 15 | » 12 часов |

| Полукопченые колбасы …. | 38—50 | 15 | » 30 суток |

| » » . . . . | 38—50 | 7—9 | » 6 месяцев |

| Сырокопченые…….. | 25—35 | 0—4 | » 1 года |

| Ливерные………. | 70 | 15 | » 12 часов |

Использование мяса на вареные колбасы при некоторых болезнях животных. Свинину, полученную от животных, больных рожей, чумой, болезнью Ауески, пастереллезом, при отрицательных результатах бактериологического исследования на салмонеллы и отсутствии органолептических изменений в мышечной ткани допускается использовать при особом режиме на вареные или варено-копченые колбасные изделия. Обезвреживание в свинине возбудителей указанных заболеваний обеспечивается достижением внутри колбасных батонов температуры не менее 75°. Чтобы получить такую температуру диаметр батонов должен быть не более 5 см. Варить колбасу следует в течение 75 мин при температуре 88—90°. Согласно ветеринарным правилам, для изготовления вареных и варено-копченых колбас допускаются также туши и субпродукты, полученные от убоя животных, больных ящуром, бруцеллезом, повальным воспалением легких. При обезвреживании мяса больных или подозрительных по заболеваниям животных работники стерилизационного отделения или колбасного цеха должны быть инструктированы о необходимости тщательно выполнять правила личной гигиены, чтобы не заболеть антропозоонозными болезнями.

Изготовление колбас из мяса больных животных не должно проводиться в помещениях, в которых изготавливают колбасы из мяса здоровых животных. Если свободных помещений нет, то разрешается мясо больных животных перерабатывать в общих помещениях, но в специально выделенные дни, когда не перерабатывают мясо здоровых животных. Обвалку и жиловку мяса проводят на отдельных столах. Фарш сохраняют в отдельной посуде. После окончания работы делают тщательную очистку и дезинфекцию помещений, оборудования, инвентаря и спецодежды рабочих.

КОНСЕРВИРОВАНИЕ МЯСА ПОВАРЕННОЙ СОЛЬЮ И КОПЧЕНИЕМ

Процесс посола основан на разности осмотического давления, возникающего в двух средах — мясе и рассоле. При этом в мясо проникает поваренная соль, а из мяса в рассол переходят вода, белки, экстрактивные и минеральные вещества. Поэтому мясо при посоле теряет часть питательных веществ. Эти потери могут достигать при сухом посоле до 20% к общему весу мяса до посолки. Витамины, присущие свежему мясу, при посоле в основ ном разрушаются. Поваренная соль не убивает микробов, а только Сдерживает их развитие (действие бактериостатическое). Концентрация поваренной соли ниже 4% не приостанавливает развития микроорганизмов. Размножение салмонеллезных бактерий угнетается при 9%-ной концентрации в среде хлористого натрия, а ботулинистических палочек — при 6%-ной. Большинство гнилостных микроорганизмов прекращают развитие при 10%-ной концентрации поваренной соли, а многие разновидности кокковой микрофлоры размножаются в среде, содержащей 12—15% хлористого натрия. На токсины ботулинуса не оказывает существенного влияния даже гипертонический раствор хлористого натрия. В сухой соли микробы и особенно их споровые формы сохраняются годами. При длительном пребывании в среде, содержащей повышенные концентрации хлористого натрия, микробы претерпевают, значительные изменения. Например, салмонеллезные бактерии, выделенные из мяса-солонины, теряют способность агглютинироваться и вследствие этого образуют на среде Эндо крупные красные колонии, характерные для кишечной палочки. Вышеуказанное следует учитывать при бактериологическом исследовании солонины.

Значение отдельных составных частей посолочных смесей. Применяемая для консервирования мяса и мясопродуктов поваренная соль должна быть белая, сухая и содержать хлористого натрия не менее 98%. Наличие в поваренной соли примесей солей магния увеличивает жесткость мяса и несколько ослабляет бактериостатическое действие рассола.

Для усиления консервирующего действия поваренной соли и придания мясу красного цвета при посоле применяют нитриты или нитрат натрия (селитра). Более желательно применение нитритов, которые можно точно дозировать. Доза нитритов при посоле говядины и баранины 0,1%, а при посоле свинины — 0,06% к весу рассола. По законодательству количество свободных нитритов не должно превышать 20 мг на 100 г мяса. Применять нитриты разрешается в виде растворов под контролем лаборатории. При посоле мяса используют сахар, который смягчает горьковатый привкус соли, придает солонине нежность, приятный запах и цвет. Добавляют сахар в количестве от 1 до 2,5% к весу соли.

Методы посола мяса. Различают посол сухой, мокрый, комбинированный и инъекционный. Сухой посол применяют при засолке шпига и субпродуктов. Шпиг солят в ящиках, чанах или в штабелях. Для засолки берут соль в количестве 8% к весу сырья и натирают ею куски шпига. Срок посола (в зависимости от толщины и веса кусков) — 8—22 дня. Температура помещений должна быть 10—12°.

Мокрый посол характерен тем, что мясопродукты после натирания солью заливают рассолом определенной концентрации. Этот засол применяют главным образом при подготовке свинины к копчению.

Комбинированный засол проводят следующим образом. Подготовленное мясо натирают посолочной смесью из расчета на 100 кг мяса 8—10 кг соли и 100 г калиевой селитры и плотно укладывают в тару, пересыпая каждый ряд посолочной смесью. Через 3—4 дня после осадки мяса бочки заливают рассолом: для крепкого посола — плотностью 25—26°, для слабого — 18°.

При посоле окороков и лопаток рассол иногда вводят в бедренную и плечевую артерии под давлением 1,5—3 атм или этот же рассол вводят внутримышечно в количестве 8% к весу мяса. После инъекции рассола окорока и лопатки заливают 16%-ным раствором поваренной соли на 6 суток, затем подвешивают на 2—3 дня для стекания рассола и направляют на копчение или в варку. Если к посолочной смеси добавляют различные пряности, то посол называют гастрономическим.

Копчение придает мясопродуктам специфический аромат и оказывает консервирующее действие. Процесс копчения заключается в одновременном воздействии на мясопродукты коптильного дыма и тепла. При этом продукт пропитывается бактериостатическими веществами дыма (крезолами, фенолами, формальдегидом и др.) и частично обезвоживается, благодаря чему увеличивается его стойкость при хранении. Различают горячий и холодный способы копчения. Горячий (температура 43—53°) применяется при копчении нежирных продуктов, а холодный (температура 19—25°) —для жирных. При копчении мясопродуктов важное значение имеет качество дыма, особенно если имеется в виду придать продукту прочность и аромат. Обычно дым твердых пород деревьев лучше мягких; сырое дерево лучше сухого. Сравнительно лучшее качество дыма получают из дуба, бука, ольхи. Гораздо хуже—береза, а ель и сосна непригодны для этой цели, так как продукт от них становится черным и приобретает скипидарный запах.

Дым можжёвельных веток с ягодами, вишневые и дубовые листья придают продуктам приятный вкус и аромат. Дерево для копчения употребляется в виде стружек, опилок, мелких веток и щепок. При копчении дерево должно лишь тлеть, давая много дыма. Наибольшее пламя допускается лишь в сырую, пасмурную погоду.

В настоящее время разработан метод копчения пищевых продуктов в электрическом поле высокого напряжения. Сущность этого метода сводится к тому, что в электрическое поле подается коптильный дым и помещается продукт. Находясь между двумя электродами, продукт подвергается бомбардировке электронами, ионами и заряженными частицами ионизированного дыма; происходит диффузия компонентов коптильного дыма в массу продукта. При этом методе время копчения сокращается до 2—3 мин и почти не происходит усушки продукта.

Кроме сухого, иногда применяют мокрое копчение в очищенных от дегтя дистиллятах сухой перегонки древесины. При этом пищевые продукты погружают на несколько часов в 2—3%-ный водный раствор дистиллята (фумеоля).

Преимуществом мокрого бездымного копчения является быстрота придания продукту вкуса и аромата, свойственных копченым продуктам, точность дозировки и отсутствие потерь веса мяса.

Недостатком этого метода является то, что продукты при мокром копчении портятся значительно быстрее, чем при сухом. Дополнительная же сушка требует соответствующего оборудования, площади и времени. Поэтому мокрое копчение до сего времени не получило широкого применения.

ВЕТЕРИНАРНО-САНИТАРНАЯ ЭКСПЕРТИЗА СОЛОНИНЫ

Качество солонины определяют органолептическими и лабораторными исследованиями. Предварительно осматривают тару на ее целостность, наличие течи и пр. При исследовании вскрывают до 10% тарных мест партии. Если при осмотре устанавливается порча, то исследуют солонину во всех бочках. Для лабораторного исследования берут куски солонины из верхних, средних и нижних слоев общим весом около 300 г и рассол в количестве 200 мл. Осмотр начинают с исследования рассола, который является вытяжкой из мяса и служит показателем санитарного состояния солонины. Рассол доброкачественной солонины прозрачный, темно-красного цвета, без пены и хлопьев и имеет приятный запах, а испорченной — мутный, пенистый, иногда содержит хлопья грязно-красного, бурого цвета с гнилостным или затхлым запахом, иногда с резким запахом аммиака.

Доброкачественная солонина имеет плотную консистенцию; на разрезе равномерно окрашена (от розового до темно-красного цвета); поверхность кусков чистая, без слизи и плесени; запах, характерный для мяса того или иного вида животного (табл.).

Таблица

Требования, предъявляемые к солонине при органолептическом и химическом исследованиях

| Показатели | Характеристики |

| Внешний вид | Поверхность кусков чистая, без плесени и слизи |

| Консистенция | Плотная |

| Цвет мышечной ткани на разрезе | Равномерная окраска от розовой до темно-красной |

| Запах | Характерный для свежей доброкачественной солонины из говядины или баранины; с запахом специй или без специй, без запаха осаливания, гнилостного, затхлого и др. |

| Цвет и запах рассола | Рассол прозрачный, красного цвета, без пены; запах приятный |

| Вкус вареной солонины | Нормальный, в меру соленый, без постороннего привкуса |

| Содержание поваренной соли в толще кусков сырой солонины | От 6 до 12% , |

| Содержание нитрита в 100 г солонины | Не более 20 мг |

В недоброкачественной солонине поверхность кусков мяса серого, зеленоватого или темного цвета, на ощупь липкая, покрыта слизью, а иногда и плесенью. Поверхность разреза солонины бывает липкой и неравномерно окрашенной в серый, зеленый и темный цвета. Мясной сок мутный. Консистенция мяса дряблая. Запах солонины затхлый, кислый или гнилостный. Жир испорченной солонины мажущейся консистенции; запах прогорклый или сальный.

Работа холодильника и колбасного предприятия

Методические указания. При посещении холодильника необходимо уяснить принцип устройства холодильных машин, систему получения холода и передачу его в камеры; методы холодильной обработки мяса и ветеринарно-санитарного контроля на различных звеньях холодильной обработки мяса и мясопродуктов.

В колбасном предприятии ознакомиться с процессами изготовления колбас, санитарно-гигиеническими требованиями к мясу, специям, к помещениям, оборудованию, к технологическим процессам, а также с точками ветеринарно-санитарного контроля в колбасном производстве.

Во время посещения колбасного цеха провести органолептические исследования колбас, взять пробы, а затем в лабораторных условиях определить содержание в колбасе влаги и соли.

Органолептические исследования колбас проводят выборочно.

При отправке образцов колбасных изделий на исследование в лабораторию к каждому образцу прилагают этикетку с обозначением сорта и вида колбасных изделий. Затем каждый образец колбасы завертывают в пергаментную бумагу и укладывают в картонный или деревянный ящик, который запломбировывают или опечатывают. В сопроводительном документе указывают место и время отбора образцов, время изготовления колбасы, причину направления продукта и цель исследования.

Для этого в каждой партии однородной колбасы подвергают наружному осмотру не менее 10% батонов, а при более детальном исследовании разрезают вдоль и поперек не менее двух батонов. При этом обращают внимание на наличие изменений колбасной оболочки и на структуру колбасного фарша, а также на внешний вид шпига и на возможные посторонние включения.

В зависимости от органолептических показателей колбасные изделия классифицируют на доброкачественные, подозрительной свежести и недоброкачественные (табл.).

Таблица

Органолептические показатели колбасных изделий

| Показатели | Доброкачественные | Подозрительной свежести | Недоброкачественные |

| Наружныйвид | Оболочка сухая, крепкая, эластичная, без налетов плесени, слизи; плотно прилегает к фаршу | Оболочка влажная, липкая с налетами плесени; легко отделяется от фарша, но не рвется | Слизь или плесень на оболочке, изменение цвета оболочки. Разрыхление и отставание от фарша оболочек. Оболочка легко рвется. Размягчение поверхностного слоя и шпига. Плесень, проникшая под оболочку. Наличие личинок кожееда. У копченостей плесень, проникшая в мышечную- ткань. Ослизнение в местах выемки лопаточной и тазовой костей |

| Внутреннийвид | Консистенция на разрезе плотная как на периферии, так и в центре. Окраска фарша розовая, равномерная, серые пятна отсутствуют. Шпиг белый | Упругость понижена в периферической части. Темно-серый сбодок на периферии с сохранением нормального цвета в центральной части; шпиг местами желтоватый | Рыхлая консистенция фарша. Зеленовато-серое кольцо на периферии, в глубине — пятна.Шпиг грязно-зеленого цвета. Частичное разжижение внутри батона ливерной колбасы. У копченостей позеленение мышечной ткани в местах прилегания к костям |

| Запах и вкус | Специфический для каждого вида | Затхлый, кисловатый, посторонний; ослабление аромата специй | Затхлый запах оболочки и гнилостный — фарша. Кисловатый, горький или гнилостный вкус у фарша и мяса (у копченостей); прогорклый у шпига и жировой ткани (в грудинке и беконе) |

Колбасы и копченые изделия с недоброкачественными признаками к реализации не допускают. Кроме того, не разрешается реализовать вареные, фаршированные колбасы, сосиски и сардельки с загрязненными или лопнувшими оболочками, а также если сломаны батоны.

Определение влаги в колбасе. Для анализа отбирают из всей партии 5—6 батонов колбасы и из них берут средний образец в 200 г. Все образцы, характеризующие однородную партию, трижды пропускают через мясорубку. Затем отвешивают в стаканчик около 3 г фарша. Стаканчик предварительно высушивают до постоянного веса и добавляют в него 6—8 г прокаленного чистого песку. Навеску колбасного фарша тщательно перемешивают стеклянной палочкой. Высушивают фарш в сушильном шкафу в течение одного часа при 150°, после чего стаканчик закрывают крышкой, охлаждают в эксикаторе 15—20 мин и взвешивают. Количество воды вычисляют по формуле

х = (a-b)*100/c

где (а — b) — вес (в г) воды в навеске, то есть разность между весом до и после высушивания вещества;

с — навеска фарша. Количество влаги вычисляют в процентах к первоначальному весу фарша.

Определение поваренной соли. Пробу колбасы для анализа отбирают так же, как и при определении влаги. Затем исследуемую пробу колбасы весом в 3 г измельчают ножницами, помещают в коническую колбу и заливают 100 мл дистиллированной воды. Экстрагирование производится при комнатной температуре в течение 30 мин при постоянном встряхивании. Полученную вытяжку фильтруют. Берут 20 мл фильтрата и титруют 0,05 н. раствором азотнокислого серебра при индикаторе 2—3 капли 5%-ного двухромовокислого калия. По количеству израсходованного на титрование 0,05 н. азотнокислого серебра определяют количество поваренной соли в мясе, учитывая при этом, что каждый миллилитр 0,05 н. азотнокислого серебра соответствует 0,0029 г поваренной соли.

Процентной содержание поваренной соли вычисляют по формуле

х = 0,0029*а*100*100*к / bc

где а — количество 0,05 н. раствора азотнокислого серебра, пошедшего на титрование (в мл);

b — количество титруемого раствора (в мл);

с — вес пробы (в г);

0,0029 — титр 0,05 н. раствора азотнокислого серебра, выраженный по хлористому натрию;

к — коэффициент поправки.